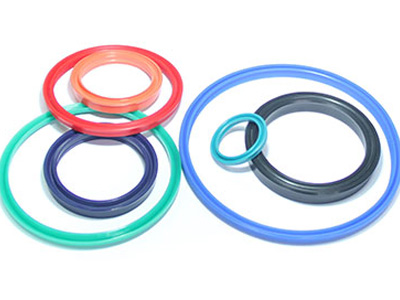

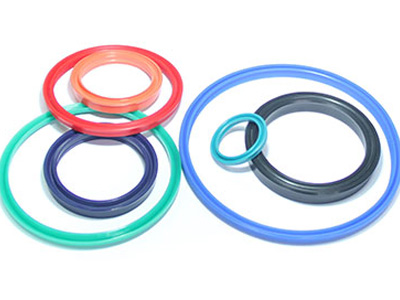

氟矽(guī)膠密封圈材質早在(zài)上世紀50年代就(jiù)開始研發生產了,到目前為(wéi)止已有60多年的曆史。它(tā)體(tǐ)積溶脹性小,不僅具(jù)有耐油、耐酸(suān)、耐高溫、耐腐蝕(shí)、氣密性好等特點,還(hái)具備良好的(de)電絕緣(yuán)性、耐強氧(yǎng)化性、壓縮不易變形等特征,廣泛應用於機械(xiè)工程、汽車、石油化工等(děng)領域。但不管氟矽膠密封圈材質的優點如何突出,也(yě)避免不了在生產過程中出現問題。比如:開煉粘輥、缺膠、焦燒死料、小白點、模具遭受汙染,生產出的密封圈容易縮裂、撕裂、燒邊、變形等,嚴重影響產品(pǐn)的質量,生產效益(yì)大大降低。那(nà)麽,如何解決(jué)這些異(yì)常問題呢?

常見問題:

1、開煉粘輥

在混(hún)煉過程中,密封圈的膠料是緊緊包在後輥(gǔn)上的,還有一種情況就是同時包住前後(hòu)兩輥,如果這樣的話就會造成前者膠料無法進行翻煉(liàn),而後者又會造成新加(jiā)入的配合劑容易壓成片狀並掉落。最終導致(zhì)分散(sàn)不均勻與(yǔ)FKM分子含量過多出現開煉粘輥問題。要想得到解決,首先要在選膠料時首選門(mén)尼粘度為70左右的生膠,同時選用分子(zǐ)量分布較窄的(de)生膠,再在配方中加入少量的氟蠟或巴西醋,或者是低分子的量聚乙烯,這樣就能(néng)很好的解決粘輥問(wèn)題了;

2、缺膠

模具結構與膠料的流動性有關,模具處於密封狀態下,更加容易產生缺(quē)膠的現象,因此要適當地調整膠料的流動(dòng)性以及需要在模腔內開(kāi)排(pái)氣孔;

3、出現焦燒死料

如果氟(fú)矽膠密封圈材質(zhì)在生產過程中不小心碰到硫磺或(huò)者水,很容易造成焦燒的情況發生,因(yīn)此我(wǒ)們需要使用專業的機械設備,這樣可以避免汙染;

3、小白點

這是由於氟矽膠密封圈在生產過程(chéng)中配合劑分布不均勻造成的(de),存在受潮結粒的現象。所以,需要在生產(chǎn)過程中防止配合(hé)劑受潮及加強(qiáng)薄通工藝;

4、模具汙染(rǎn)

在氟矽膠密封圈硫化過程中(zhōng)會產生HF,它是一種酸性極強的物質,對模具有很(hěn)大的腐蝕作用,很多用戶在硫化前加入吸酸(suān)劑,為的就是防止所產生的HF對模具造(zào)成損壞。也可以使用氟橡膠脫模劑來保護模具免受汙染;

5、密封圈縮(suō)裂

開模時,模具(jù)的壓(yā)力(lì)就已被撤除,氟橡膠(jiāo)製品極易發生收縮,而毛邊部位剛好被卡在模具(jù)配合麵之間,這時就會在產(chǎn)品與毛邊之間產生一個拉伸力使之(zhī)裂開。如果當裂口擴大到產品部位,就會造成密封圈縮裂現象。因此需要(yào)適當降低硫化的溫度,選用門尼粘度應在70之間,同時(shí)模具配合(hé)度要合適,不能太鬆(sōng)也不能太緊;

6、密封圈撕裂

加工工序不嚴謹導致,加上硫化溫度過高,表麵毛邊太(tài)厚(hòu),修邊時容易撕裂。還有一種情況是模具(jù)配合太緊,出模時毛邊部位被模具卡(kǎ)住(zhù),也容易從產品和毛邊之間撕開(kāi),起模時(shí)受力(lì)不均勻造成。因此(cǐ)模具(jù)加工精(jīng)度要準確,間隙不(bú)易過大,膠料稱量要準,並控製硫化溫度在170之(zhī)間;

7、密(mì)封圈燒邊

燒邊問(wèn)題是由(yóu)於(yú)米(mǐ)粉去材質硫化溫度過(guò)高所致,尤其是厚製品,適當降低硫化溫度就(jiù)能(néng)克(kè)服

8、密封圈變形

段硫化過程中會形成額外交聯,尤其是一段(duàn)硫化欠硫,二段硫化後(hòu)的產品,密封圈更會發生明顯變形,因此(cǐ)要在一(yī)段硫(liú)化時間給(gěi)予充分(fèn)的交聯,避免二段硫化後出現產品變形。